Abrirá una planta para fabricar máquinas para el recubrimiento anticorrosivo cerámico de cascos de barcos y molinos marinos

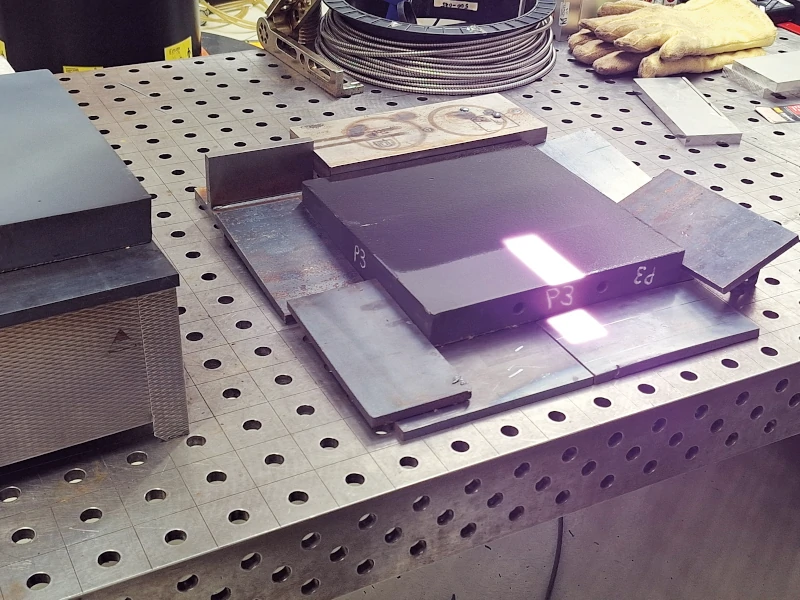

Foto:

Lasercoat ha trazado la hoja de ruta para fabricar máquinas para el recubrimiento anticorrosivo cerámico de todo tipo de estructuras, con especial énfasis en cascos de barcos y en componentes de eólica offshore, como monopilotes, jackets, trantisiton pieces y torres. A partir del desarrollo de una pionera tecnología, estos equipos supondrán una alternativa sostenible y eficiente al tradicional revestimiento a base de pintura. La startup proyecta abrir una planta, en el entorno industrial del Gran Bilbao, en 2028, para producir esta maquinaria, que alquilará a caldererías pesadas, astilleros y fabricantes de aerogeneradores marinos. En la fábrica diseñarán y ensamblarán los diferentes componentes que componen las máquinas e instalarán el software para su control. También producirán el compuesto cerámico que se usa para el revestimiento.

Lásercoat trabaja ya en la construcción del primer prototipo en las instalaciones de Tecnalia, que ejerce de partner tecnológico en el proyecto. Fabricarán una máquina que permitirá recubrir superficies de en torno a 10 m2, unas 100 veces inferiores a las reales, y probar con ello el funcionamiento de la tecnología. La compañía, que prevé tener listo este prototipo para mediados del año que viene, invertirá en su fabricación 1 millón de euros procedente de la ronda de financiación que ha cerrado recientemente, y en la que han entrado como socios family offices vascos.

La siguiente fase de la producción tendrá lugar en 2027 con la fabricación de un segundo prototipo en las instalaciones de una gran calderería pesada vizcaína. En esta ocasión se construirá a escala real, lo que permitirá probar la tecnología en componentes auténticos de miles de m2 de superficie. Este segundo ensayo se financiará con la apertura de una nueva ronda de capital de cinco millones de euros, dando el pistoletazo de salida para su comercialización.

El proyecto cuenta con la colaboración de algunos de los principales fabricantes finales de la industria naval y eólica marina, y despierta el interés de las instituciones vascas por el elemento diferencial y el valor añadido que puede aportar a las compañías del sector. La máquina se basa en una disruptiva tecnología de proceso, diseñada por Lásercoat, que se basa en la utilización del láser en lugar de un horno para el calentamiento a 800 ºC que precisa la cerámica para su vitrificación. Se trata de una innovación que abre este tratamiento a las estructuras de grandes dimensiones, como los cascos de los barcos o las torres eólicas, que, por su tamaño, resultaba imposible introducir en hornos.

El proceso consta de varias partes. Sobre la superficie de acero chorreada con corindón se aplica, como si de una pintura se tratase, una única capa de una mezcla compuesta por agua y arena de playa, cuyo compuesto principal, al igual que el de la cerámica, es el óxido de silicio, y otros componentes minoritarios. Una vez se haya secado el agua, se aplica sobre esa mezcla el láser, para formar sobre la superficie una única capa de vidrio, de apenas 300 micras de grosor, capaz de protegerla frente la corrosión durante décadas. La máquina integrará diversos componentes como un brazo robótico; la más avanzada tecnología láser para el calentamiento de la cerámica; elementos de sensórica para guiar el recorrido del láser, etcétera. Llevará instalado un software para el control de los diferentes procesos. Operará de manera totalmente autónoma, si bien el proceso estará íntegramente controlado por ingenieros de la casa.

La tecnología de Lasercoat representa una clara ventaja en términos de sostenibilidad frente a las soluciones actuales a base de pintura, que contaminan el mar con microplásticos. Por otra parte, supone un gran avance competitivo al mejorar la productividad ya que solo precisa la aplicación de una única capa frente a las cinco que se necesitan de pintura, lo que supone un importante ahorro de tiempo y costes en mano de obra. Por ejemplo, en la industria eólica-marina, que registra cuellos de botella en la producción por la elevada demanda del mercado la mayor rapidez del proceso supone una gran ventaja. El proceso ofrece muy buenos resultados ya que la capa de vidrio que se genera sobre la superficie metálica es altamente resistente a la corrosión y muy duradera por sus altas propiedades elásticas. Además, al crear una superficie tan lisa como el cristal evita la incrustación de moluscos y algas, que en navegación es importante porque aminoran la velocidad. Otra de las características de esta tecnología es que el calentamiento del láser se concentra en la cerámica sin afectar en absoluto a la estructura ni a las propiedades mecánicas del acero.

Te enviamos toda la información a tu correo.

Full access. on credit card required.

Información original y de calidad para las empresas desde 1984

Todos los derechos reservados Industria y Comunicación S.A.